Нож.

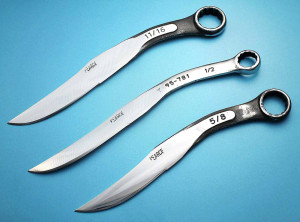

Наверное любой мужчина восхищенно смотрит на искусно сделанный нож, как например любая женщина смотрит на ювелирные украшения. Подозреваю что это заложено где-то внутри нас с тех древних пор когда человек был охотником. Да, нож это и инструмент и оружие, а искусно сделанный нож это гордость и даже драгоценность своего хозяина. Каждый мальчишка хотел бы иметь красивый, блестящий нож. Сначала перочинный, но уже повзрослев и охотничий. Многие из нас наверняка не раз задумывались о создании собственного ножа. А те кто имел доступ к металлу и точильным станкам, не раз пытались его сделать. И все же, большинству из нас изготовление ножа только грезилось. Но эту мысль воплотить в жизнь не так сложно. Из чего же можно сделать нож самому? Оказывается таких материалов великое множество. Но для начала надо решить каким способом вы будете пользоваться при изготовление ножа. Первый и пожалуй самый лучший способ это ковка ножа. Но для ковки вам как минимум понадобиться самодельный горн, хотя бы самый примитивный из кирпичей и трубы с вентилятором. Разумеется подобное в городе не соорудить. Но зато ковка сильно расширяет ваши возможности в материалах при изготовление ножа. Второй способ это вытачивание ножа из заготовки. Этот способ много проще первого и для него нужен всего лишь точильный станок. Конечно этот способ сильно сужает разнообразие материала для изготовления ножа, но за невозможностью использования горна и он вполне подойдет.

Наверное любой мужчина восхищенно смотрит на искусно сделанный нож, как например любая женщина смотрит на ювелирные украшения. Подозреваю что это заложено где-то внутри нас с тех древних пор когда человек был охотником. Да, нож это и инструмент и оружие, а искусно сделанный нож это гордость и даже драгоценность своего хозяина. Каждый мальчишка хотел бы иметь красивый, блестящий нож. Сначала перочинный, но уже повзрослев и охотничий. Многие из нас наверняка не раз задумывались о создании собственного ножа. А те кто имел доступ к металлу и точильным станкам, не раз пытались его сделать. И все же, большинству из нас изготовление ножа только грезилось. Но эту мысль воплотить в жизнь не так сложно. Из чего же можно сделать нож самому? Оказывается таких материалов великое множество. Но для начала надо решить каким способом вы будете пользоваться при изготовление ножа. Первый и пожалуй самый лучший способ это ковка ножа. Но для ковки вам как минимум понадобиться самодельный горн, хотя бы самый примитивный из кирпичей и трубы с вентилятором. Разумеется подобное в городе не соорудить. Но зато ковка сильно расширяет ваши возможности в материалах при изготовление ножа. Второй способ это вытачивание ножа из заготовки. Этот способ много проще первого и для него нужен всего лишь точильный станок. Конечно этот способ сильно сужает разнообразие материала для изготовления ножа, но за невозможностью использования горна и он вполне подойдет.

Теперь давайте рассмотрим оба способа более подробно.

Ковка ножа. Что дает этот способ изготовления ножа? Во-первых ковка улучшает структуру метала, так как расковывание заготовки изрядно уплотняет его. Во-вторых у вас появляется великое разнообразие в материале для изготовления ножа. Те кто практикует кузнечное дело умудряются изготавливать ножи из самых удивительных предметов. Чего стоит один металлический трос, десятки упругих жилок которого при расковывание создают удивительное, плотное полотно ножа с неповторимыми свойствами. Широко используется мастерами и инструментальная сталь. Ножи изготавливают и из гаечных ключей, и из старых сверл и из напильников, резцов, метчиков, клапанов автомобилей, автомобильных рессорных пружин и даже из цепей бензопил.

Ковка ножа. Что дает этот способ изготовления ножа? Во-первых ковка улучшает структуру метала, так как расковывание заготовки изрядно уплотняет его. Во-вторых у вас появляется великое разнообразие в материале для изготовления ножа. Те кто практикует кузнечное дело умудряются изготавливать ножи из самых удивительных предметов. Чего стоит один металлический трос, десятки упругих жилок которого при расковывание создают удивительное, плотное полотно ножа с неповторимыми свойствами. Широко используется мастерами и инструментальная сталь. Ножи изготавливают и из гаечных ключей, и из старых сверл и из напильников, резцов, метчиков, клапанов автомобилей, автомобильных рессорных пружин и даже из цепей бензопил.  Разумеется многие из подобных ножей не претендуют на твердость дамасской стали и упругость булата. Но и цели у этих ножей совсем другие. В первую очередь это самореализация ваших творческих потенциалов, а во вторых это утилитарное применение. Ну зачем вам дорогой нож из дамасской стали для похода за грибами или разделке рыбы? Зато любой ваш знакомый будет в душе завидовать вам узнав что вы сами сделали этот нож например из старого гаечного ключа. В его глазах вы будете уже не просто знакомым а мастером золотые руки. Ведь вы создали нож из ненужного ни кому предмета. А если вы его создали хорошо, да еще и достойно обработали, он будет вызывать у остальных восхищение вашей работой.

Разумеется многие из подобных ножей не претендуют на твердость дамасской стали и упругость булата. Но и цели у этих ножей совсем другие. В первую очередь это самореализация ваших творческих потенциалов, а во вторых это утилитарное применение. Ну зачем вам дорогой нож из дамасской стали для похода за грибами или разделке рыбы? Зато любой ваш знакомый будет в душе завидовать вам узнав что вы сами сделали этот нож например из старого гаечного ключа. В его глазах вы будете уже не просто знакомым а мастером золотые руки. Ведь вы создали нож из ненужного ни кому предмета. А если вы его создали хорошо, да еще и достойно обработали, он будет вызывать у остальных восхищение вашей работой.

Так что же нам нужно для ковки ножа. Ну во-первых горн. Ведь вам нужно на чем то греть металлическую заготовку. Кстати баллон с пропаном и горелка легко заменят уголь и вентилятор. Во вторых вам нужно несколько молотков.  От совсем небольшого, до молотка приличных размеров которым вы будете расковывать заготовку. В третьих вам понадобиться наковальня. Хорошо если у вас есть на даже кусок старой рельсы, или старые тиски. если нет придется найти толстый лист металла и закрепить его на ровном срезе бревна, на таких бревнах обычно колют в деревнях дрова. При желании можно наковальню и купить, но сначала подумайте что вы с ней будете делать потом. Да, и совсем забыл, вам нужен будет инструмент для захвата разогретой заготовки. Для этих целей можно к примеру использовать переставные клещи.

От совсем небольшого, до молотка приличных размеров которым вы будете расковывать заготовку. В третьих вам понадобиться наковальня. Хорошо если у вас есть на даже кусок старой рельсы, или старые тиски. если нет придется найти толстый лист металла и закрепить его на ровном срезе бревна, на таких бревнах обычно колют в деревнях дрова. При желании можно наковальню и купить, но сначала подумайте что вы с ней будете делать потом. Да, и совсем забыл, вам нужен будет инструмент для захвата разогретой заготовки. Для этих целей можно к примеру использовать переставные клещи.

И так приступим. Вы выбрали себе металл из которого хотите сделать нож. Разожгли горн, не важно, газовый или угольный. Приступаем к разогреву заготовки. Запихиваем её в горн и ждем пока она раскалиться до оранжевого цвета. Средняя температура нагрева для ковки 900—1050° С.  Это как раз и есть оранжевый цвет каления. Выше греть не нужно, так как если у вас углеродистая сталь, а инструментальная сталь является углеродистой, то при сильном перегреве углерод выгорит с поверхности стали а её структура начнет меняться далеко не в лучшую сторону. Сталь начнет становиться крупнозернистой, по ней пойдут трещины и нам придется начинать все с начала.

Это как раз и есть оранжевый цвет каления. Выше греть не нужно, так как если у вас углеродистая сталь, а инструментальная сталь является углеродистой, то при сильном перегреве углерод выгорит с поверхности стали а её структура начнет меняться далеко не в лучшую сторону. Сталь начнет становиться крупнозернистой, по ней пойдут трещины и нам придется начинать все с начала.

После разогрева заготовки до нужной температуры, достаем её из горна и крепко держа клещами начинаем расковывать заготовку молотом на наковальне. Куете до тех пор пока метал мягкий и поддается ковке. Затем отправляете его снова в горн и все повторяется снова. Когда заготовка достигает нужной толщины, к примеру 3-4 миллиметра, мы оставляем её остывать. Дальше у вас есть два направления работы. Либо вы придаете заготовке форму ножа при помощи ковки, либо после остывания пластины вытачиваете форму на точильном станке.  И тот и другой способ используется мастерами очень широко. Хочу только заметить что сразу придать правильную форму ножу под силу не каждому. По этому давайте рассмотрим способ с обточкой. После того как вы расковали заготовку в пластину вам нужно выбрать форму для ножа. Тут кроме вас ни кто вам не поможет. Вам придется просмотреть в интернете кучу фото разных ножей и определиться что вам больше нравиться. Когда вы определитесь, берете лист бумаги, прикладываете к ней свою заготовку и обводите карандашом. Получаем на листе контур вашей заготовки. Теперь вам нужно внутри этого контура нарисовать ту форму лезвия которую вы выбрали. Когда вы её нарисуете, берете обычные ножницы и вырезаете форму из бумаги.

И тот и другой способ используется мастерами очень широко. Хочу только заметить что сразу придать правильную форму ножу под силу не каждому. По этому давайте рассмотрим способ с обточкой. После того как вы расковали заготовку в пластину вам нужно выбрать форму для ножа. Тут кроме вас ни кто вам не поможет. Вам придется просмотреть в интернете кучу фото разных ножей и определиться что вам больше нравиться. Когда вы определитесь, берете лист бумаги, прикладываете к ней свою заготовку и обводите карандашом. Получаем на листе контур вашей заготовки. Теперь вам нужно внутри этого контура нарисовать ту форму лезвия которую вы выбрали. Когда вы её нарисуете, берете обычные ножницы и вырезаете форму из бумаги.  Таким образом мы с вами получили шаблон по которому можем обрисовать контур на самой заготовке. Можете вообще просто наклеить бумажный шаблон на заготовку и начать обтачивать её на точильном станке. А можете обвести маркером что бы контур было лучше видеть. Все это на вше усмотрение. После того как вы придадите ножу его форму, сделаете спуски на лезвие, и полностью выровняете лезвие можно приступать к закалке стали. Для этого уже выточенный нож вы снова раскаляете до оранжевого цвета(900—1050° С) и взяв его клещами опускаете в машинное масло. Когда лезвие полностью остынет в масле, можно приступать к его полировке, травлению, и заточке лезвия. Конечно это примитивный способ закаливания, но для первого раза вам будет достаточно и его. На самом деле правильная закалка метала немного сложнее и сопряжена с расчетом точной температуры. К примеру быстрорез для закалки нужно разогревать до желтого цвета(1260 — 1280°С), эта же температура нужна для закаливания ножа изготовленного из сверла или развертки. Для лезвий выкованных из резцов нужен нагрев до ярко белого каления это(1280 — 1300°С). А для полотна из стали марки 4Х13 берется наоборот 1050 — 1100°С это темно желтый цвет каления. Разумеется при желании можно соблюсти и эти тонкости, но проблема заключается в том что мы не всегда знаем что за металл у нас в руках.

Таким образом мы с вами получили шаблон по которому можем обрисовать контур на самой заготовке. Можете вообще просто наклеить бумажный шаблон на заготовку и начать обтачивать её на точильном станке. А можете обвести маркером что бы контур было лучше видеть. Все это на вше усмотрение. После того как вы придадите ножу его форму, сделаете спуски на лезвие, и полностью выровняете лезвие можно приступать к закалке стали. Для этого уже выточенный нож вы снова раскаляете до оранжевого цвета(900—1050° С) и взяв его клещами опускаете в машинное масло. Когда лезвие полностью остынет в масле, можно приступать к его полировке, травлению, и заточке лезвия. Конечно это примитивный способ закаливания, но для первого раза вам будет достаточно и его. На самом деле правильная закалка метала немного сложнее и сопряжена с расчетом точной температуры. К примеру быстрорез для закалки нужно разогревать до желтого цвета(1260 — 1280°С), эта же температура нужна для закаливания ножа изготовленного из сверла или развертки. Для лезвий выкованных из резцов нужен нагрев до ярко белого каления это(1280 — 1300°С). А для полотна из стали марки 4Х13 берется наоборот 1050 — 1100°С это темно желтый цвет каления. Разумеется при желании можно соблюсти и эти тонкости, но проблема заключается в том что мы не всегда знаем что за металл у нас в руках.

Теперь давайте рассмотрим второй способ изготовления ножа. Как я уже говорил главным его недостатком перед первым является ограниченность в использование материала. Но не отчаивайтесь. На самом деле подходящих материалов для этого способа не так уж и мало. Начнем пожалуй с одного из самых на мой взгляд распространенном. Этот материал называется в простонародье быстрорез. Это обломки ножовочного полотна которым пилят металлические болванки на заводах. Материал весьма доступный и интересный. Второй материал это наверное напильник. Отработавшие свой срок напильники так же очень интересный материал для изготовления ножа. Дальше следуют разного рода рессорные пластины, и прочие автомобильные запчасти пригодные по ширине для обточки.

Теперь давайте рассмотрим второй способ изготовления ножа. Как я уже говорил главным его недостатком перед первым является ограниченность в использование материала. Но не отчаивайтесь. На самом деле подходящих материалов для этого способа не так уж и мало. Начнем пожалуй с одного из самых на мой взгляд распространенном. Этот материал называется в простонародье быстрорез. Это обломки ножовочного полотна которым пилят металлические болванки на заводах. Материал весьма доступный и интересный. Второй материал это наверное напильник. Отработавшие свой срок напильники так же очень интересный материал для изготовления ножа. Дальше следуют разного рода рессорные пластины, и прочие автомобильные запчасти пригодные по ширине для обточки.  Главная сложность в этом способе изготовления ножей это проблема перегрева. При вытачивании и полировке лезвия вам нужно постоянно охлаждать заготовку опуская её в воду.

Главная сложность в этом способе изготовления ножей это проблема перегрева. При вытачивании и полировке лезвия вам нужно постоянно охлаждать заготовку опуская её в воду.

Если же вы не имеете возможности сами достать нужные металлы, не отчаивайтесь. Вы всегда можете заказать на специализированных форумах пластины для лезвий из самых разных металлов. Многие кто занимается ковкой, часто продают просто раскованные пластины. Добыв такую пластину или найдя подходящий материал, вы так же как и в первом случае делаете себе шаблон ножа. Затем обводите его контур на пластине и начинаете вытачивать нож на точильном станке. Главное, как я уже писал выше, вам нужно постоянно помнить о перегреве. Постоянно охлаждайте заготовку окуная её в банку с водой. Если пренебречь этим, вы тут же уничтожите закалку и калить придется заново.

После вытачивания, полировки и заточки лезвия вы можете приступать к изготовлению рукоятки для вашего ножа. На тех же форумах вы можете приобрести материалы для изготовления рукояток. Либо изготовить их самим.

-

Источники:

-

http://kovka.ru

-

http://napilnik.com